專屬客服號

微信訂閱號

全面提升數據價值

賦能業務提質增效

摘要:片狀模塑料(Sheet Molding Compound,SMC)是指以不飽和聚酯樹脂為主體,加入固化劑、脫模劑、填料、低收縮劑、增稠劑等,經浸漬短切制得的上下兩面覆蓋聚乙烯(PE)薄膜的模塑料。本文主要簡述了SMC的組分構成及分類應用。

SMC在上世紀60年代初首先出現在德國,70年代美、日相繼引入并持續開發應用該工藝,目前處于世界先進水平。我國于上世紀80年代末通過引入國外技術,建立了SMC的生產線。

SMC的制品構成中,四類構成框架、四類決定特性

SMC由不飽和聚酯樹脂、交聯劑、引發劑、填料、增稠劑、脫膜劑、玻璃纖維和阻聚劑構成,其中前四類主要為制品提供物質框架,及增加強度;后四類主要為制品增加黏度、耐腐蝕、絕緣和結構穩定的特性。

(1)不飽和聚酯樹脂和交聯劑是SMC的主體。不飽和聚酯樹脂通常由不飽和二元羧酸(或酸酐)、飽和二元羧酸(或酸酐)與多元醇縮聚而成,本身具有一定的機械性能強度,且內部受力均勻;交聯劑主要為苯乙烯。兩者交聯后是制品固化塑性的主要材料,起到連接、支撐、傳遞均衡和保護的作用。

(2)引發劑促使樹脂和交聯劑在樹脂糊階段固化成型。其作用主要是使樹脂與苯乙烯等交聯單體中的雙鍵發生共聚反應,從而使SMC在模腔內固化成型。

(3)填料占據SMC的三分之一以上,可調節模塑料的黏度。其一般需要有比重低、油吸附值低、孔隙少、耐腐蝕和成本低的特點,常用填料成分主要為CaCO3、Al(OH)3等。

(4)增稠劑可使SMC產生不粘手的高粘度特性。片狀及團狀模塑料在制備時要求樹脂的黏度較低,以利于樹脂對玻璃纖維和填料的浸漬,而模壓成型時又需求較高的黏度,因此在模壓工藝前需加入增稠劑,將玻璃纖維浸漬的低粘度轉化為不粘手的高粘度。

(5)脫膜劑防止SMC與金屬模具表面發生親和作用。脫模劑可以使樹脂混合物在塑性過程中,阻止不飽和聚酯樹脂與金屬模具表面發生親和作用,主要是以硬酯酸鋅為代表的長鏈脂肪酸或鹽類,使用過量易使制品的性能下降,一般使用量占制品總量的1~3%,以保證制品的質量。

(6)玻璃纖維可增強SMC的耐腐蝕和絕緣性能。SMC通常選用短切玻璃纖維氈作為增強材料,使用過量易使制品過于蓬松、使用劑量過小則對制品增強效果不明顯,一般的使用量為20%左右,這樣制品可同時滿足擠壓成型和模壓成型兩種工藝。

(7)阻聚劑增加SMC穩定性,延長貯存期。由于引發劑苯乙烯會慢速分解,引起樹脂的聚合,加入適量的自由基捕捉劑(阻聚劑),可減緩苯乙烯分解的速度,延長其貯存期。阻聚劑通常為苯醌類和多價苯酚類化合物。

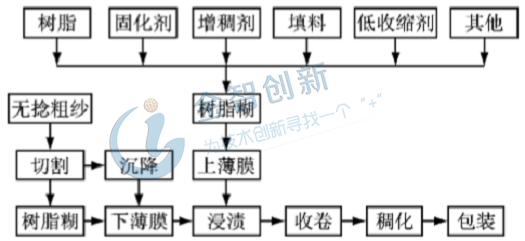

SMC生產分為上薄膜、下薄膜及浸漬收卷加工三過程

SMC的生產工藝分為上薄膜加工、下薄膜加工和浸漬收卷三大過程。其中,上薄膜加工主要是除增強材料外的樹脂糊材料制備;下薄膜加工主要是增強材料短切玻璃纖維氈的制備;浸漬收卷主要是將制備的上下薄膜壓覆成型收卷的過程(圖1)。

圖1 SMC生產工藝過程簡圖

(來源:《SMC模塑料在汽車中的應用》)

生產中下薄膜放卷,經下樹脂刮刀后,薄膜上被均勻地涂覆一層樹脂糊,當其經過切割沉降區時,粗紗均勻沉降于樹脂糊上,承接了樹脂和短切玻璃纖維的薄膜,在復合輥的滾壓作用下使上薄膜的樹脂糊浸透纖維,當纖維為樹脂充分浸漬后由收卷裝置收集成卷,經增稠處理后得到片狀模塑料。

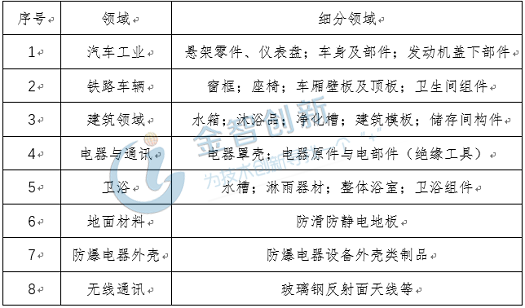

SMC產品應用廣泛,汽車工業等八大領域均有體現

SMC具有電氣性能優異、耐腐蝕性強、質量輕及工程設計容易、靈活等優點,其機械性能可以與部分金屬材料相媲美,因而廣泛應用于汽車工業、鐵路車輛、建筑、電器與通訊等八大領域中(表1)。其中,早期主要以絕緣板的形式應用于建筑、電器和通訊領域中,技術較為成熟;隨后被應用于汽車工業中,用來替代車身的部分鋼鐵及鋁合金材料,以減輕汽車的重量,在當前節能減排和新能源汽車發展的大背景下,車用產品技術繼續向輕質和高質量發展;發展到現在,日常生活中隨處可見SMC材料的應用,在無線通訊、防爆電器外殼、地面絕緣材料、衛浴和高鐵設施中均有體現。

表1 SMC材料八大應用及細分領域

(來源:五度易鏈研究中心)

結語

片狀模塑料中的不飽和聚酯樹脂、交聯劑、引發劑和填料為制品提供物質框架、增加結構強度;增稠劑、脫膜劑、玻璃纖維和阻聚劑為制品增加黏度、耐腐蝕、絕緣和結構穩定的特性;其生產工藝主要有上薄膜加工、下薄膜加工及浸漬收卷三過程;該類產品目前已應用于汽車工業、鐵路車輛等八大領域,在當前節能環保和低能耗的背景下,汽車工業由于其輕量化的需求,對SMC材料提出了越來越高的要求,是SMC技術發展的主要驅動力。

本文為我公司原創,歡迎轉載,轉載請標明出處,違者必究!

請完善以下信息,我們的顧問會在1個工作日內與您聯系,為您安排產品定制服務

評論