專屬客服號

微信訂閱號

全面提升數據價值

賦能業務提質增效

摘要:燃料電池作為電池界的“后起之秀”具有原料來源廣泛、能量轉化率高且排放物只有水,對環境無污染等特點,這也使燃料電池越來越受到市場的重視。但是經過多年的發展,燃料電池始終未全面普及,尤其是在新能源汽車領域,燃料電池只占有很小的市場份額,阻礙其市場擴大的主要原因就是高昂的成本。對于燃料電池行業而言,產業高速發展依托于政策的扶持、技術的進步及產業鏈的完善,而燃料電池作為新能源的一種轉化形式,要想實現全面的商業化,就要把成本降低到可以與傳統能源競爭的程度。筆者認為,促進燃料電池成本下降的方式有兩個:市場擴大和技術進步。前者是近幾年行業發展的主要的推動力,而從長遠角度來看,技術進步則是燃料電池取代傳統能源方式的根本途徑。本文將從質子交換膜燃料電池核心部件的角度探討燃料電池降低成本的可行途徑。

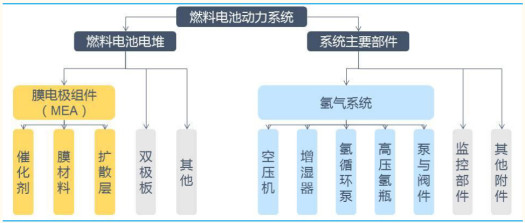

質子交換膜燃料電池系統組成如圖1所示,主要包括燃料電池電堆、氫氣系統和其他部件。其中燃料電池電堆中的核心部件又分為膜電極(MEA)、雙極板及其他部件。膜電極是電堆的核心部件,由電催化劑、質子交換膜、氣體擴散層組成。

圖1 質子交換膜燃料電池系統組成

(來源 國金證券研究所)

鉑催化劑價格昂貴 替代型催化劑將會大幅促進成本降低

催化劑是燃料電池關鍵組成部分,目前商用催化劑主要選取金屬鉑,其高昂的價格也提升了燃料電池的成本。據測算,燃料電池催化劑鉑用量在0.3-0.5g/kw,市面上純度99.5%的鉑價格在200元/g,催化劑鉑金原材料成本價格就在60-100元/kw,遠遠高于普通催化劑的價格。除了價格高昂,鉑金資源的稀缺性也給燃料電池發展造成了阻礙,根據美國能源部統計,如果以現有技術進行燃料電池汽車商業化,每年新能源汽車車用燃料電池對鉑資源的需求高達 1160 噸,遠超過全球鉑的年產量。除了受到價格和資源制約外,鉑的催化性能也存在一定的缺陷,燃料電池衰減機制顯示,燃料電池在車輛運行過程中,催化劑會發生衰減,在動電位作用下會發生鉑米顆粒的團聚、遷移、流失等。針對鉑催化劑的成本和催化性能等問題,研究高穩定、高活性新型催化劑是目前熱點研究方向。

目前,已經商業化的燃料電池催化劑主要采用鉑碳結合物,由鉑的納米顆粒分散到碳粉載體上的擔載型催化劑,但這種催化劑也不能滿足燃料電池汽車的全面推廣,要想降低催化劑的成本就需要進行新技術的探索,研發出價格低廉且性能優異的替代品,或者實現鉑催化劑的循環利用,這樣才能降低燃料電池的成本。

現在有許多科研團隊的研究著眼于提高鉑基催化劑的穩定性、利用率、改進電極結構以降低鉑負載量。另一些研究則專注于尋找完全可以替代鉑的低成本、資源豐富的非鉑催化劑。相信隨著技術的不斷進步,鉑金屬催化劑的需求量將會持續降低,也會使燃料電池成本進一步下降。

質子交換膜主要依賴進口 價格存在下降空間

質子交換膜是燃料電池的核心部件,不僅起著隔離電解質的作用,還負責質子的傳遞。質子交換膜厚度僅為 50-180um,具有很強的選擇透過性,只允許氫離子通過,隔絕電子的通過,同時還具有適度的含水率,可以穩定氧化、還原和水解反應的發生。

目前商業化的燃料電池中主要使用的質子交換膜為全氟磺酸膜,主要產品為美國杜邦公司的Nafion質子交換膜,與同類產品相比具有更高的質子電導率和選擇透過性。根據美國能源部數據顯示,80kw的燃料電池需要 11.8㎡的質子交換膜,每平米質子交換膜成本約為400美金以上,對應質子交換膜總成本為 4720美元,這也占到了燃料電池成本的很大一部分。目前,國內生產的燃料電池所用的質子交換膜主要依靠進口,價格昂貴且供貨量較小,直接的拉高了國內燃料電池的制造成本。

高端質子交換膜的市場集中度較高,也導致了價格的居高不下,為解決這一問題我國乃至國際上的科研團隊都在積極探索高端質子交換膜的新工藝,力求打斷市場的壟斷。隨著技術的不斷進步,質子交換膜國產化有望實現。新興企業的逐漸崛起將會進一步降低市場集中度,也讓質子交換膜的價格存在相應的下降空間。

國產高端炭紙設備有待建設 產品國產化將拉低氣體擴散層價格

氣體擴散層位于流暢層和催化層之間,主要作用是為反應氣體和生成的水提供傳輸通道。因此,擴散層基底材料的性能將直接影響燃料的傳輸速率和能量的轉化效率,燃料電池氣體擴散層主要選擇各類炭材料,包括炭黑紙、炭紙、炭纖維布和無紡布等。

目前,我國燃料電池廠商多采用日本東麗、加拿大 Ballard、德國 SGL 等大型國際制造商的炭紙產品。但近年來已有國產化高端炭紙產品誕生,下一步需要打造批量生產設備,真正實現碳紙的國產化供給。中南大學團隊提出了化學氣相沉積(CVD)熱解炭改性碳紙的新技術。根據燃料電池工作環境中碳紙的受力變形機制,發明了與變形機制高度適應的異型結構碳紙,采用干法成型、CVD、催化炭化和石墨化相結合的連續化生產工藝,其產品的耐久性和穩定性有所提升。未來隨著技術的不斷進步,國產高端炭紙生產設備的搭建完成,即可實現炭紙的批量化生產,這也會降低產品的市場價格,達到燃料電池降本的目的。

石墨型雙極板加工成本較高 對材料進行優化迫在眉睫

雙極板又叫流場板,主要起到輸送分配燃料和在電堆中隔離陽極陰極氣體的作用,一般采用在石墨板上雕刻流道的方式制造。作為質子交換膜燃料電池的關鍵組件之一,雙極板占整個燃料電池重量的60%,成本的13%。

目前,商業化的雙極板主要采用石墨型雙極板,具有良好的耐腐蝕性、隔離性和導電性,但其原料成本較高,且在加過程中容易破碎,極易造成材料的不必要浪費。目前商業化石墨雙極板主要采用精密機械加工法,加工費用高昂,一片500平方厘米的雙極板加工費在800元左右,占雙極板成本的80%以上。而石墨本身的易碎性也增加了加工難度、拉長了加工時間,極不利于大批量生產,這也導致石墨型雙極板的價位居高不下。

若想降低雙極板的成本,主要途徑是對材料進行優化。近年來有科研團隊研發出石墨樹脂復合材料型雙極板,其具有良好的延展性和抗壓性,可滿足高強度的鍛造工藝,加工環節可以降低不必要的損失,但其導電性能、力學性能和擴散性能上都存在明顯不足。未來隨著技術的不斷進步,復合材料型雙極板有望達到性能和價格的雙優化。除此之外金屬雙極板也是不錯的選擇,其價格低廉且性能優異,對加工方式無特殊需求利于大規模生產。目前有些國外企業已經采用了金屬型雙極板,驗證了其可實用化的性能,而我國燃料電池企業還多采用石墨型雙極板,這也增加了燃料電池的成本。針對這一問題我國企業也積極探索可行的解決方案,在上海市新能源汽車推進辦公室舉辦的“高新技術產業化展”上就展出的一種高效、低成本的質子交換膜燃料電池用金屬雙極板,其成本約20元/片,僅為石墨雙極板的1/10。

未來,研發人員應針對傳統石墨型雙極板的易碎性進行產品上的改良,突破石墨的鍛造難點,降低加工成本。或者研發出新型材料的雙極板,在保證優異性能的同時,也可以進一步壓縮成本,這樣才能促進新工藝的商業化。

結語

成本問題對于大多數行業都是一座阻礙其發展的大山,燃料電池行業要想實現快速發展,搶占動力電池甚至新能源行業的市場份額,就必須正視和解決這一難題。燃料電池市場擴大和技術進步是降低成本的兩大途徑,隨著政策的不斷推動及資金大量涌入,燃料電池市場爆發只是一個時間問題,而攻克技術難點、挖掘高價原材料的替代品及實現關鍵零部件的國產化才是目前燃料電池降低成本的關鍵問題。總而言之,只有產品成本合理且性能優異才能推動行業的快速發展及實現產品商業化。

本文為我公司原創,歡迎轉載,轉載請標明出處,違者必究!

請完善以下信息,我們的顧問會在1個工作日內與您聯系,為您安排產品定制服務

評論